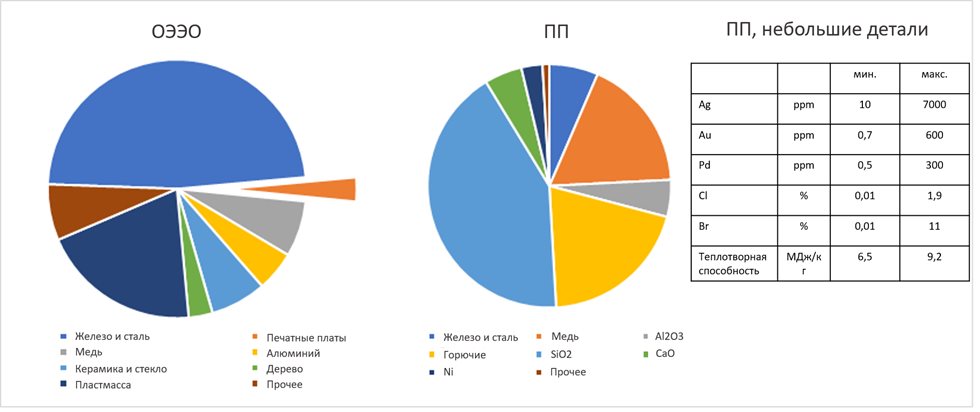

Первым стратегически важным этапом обработки отходов электрического и электронного оборудования после сбора у потребителей является разделение или предварительная обработка различного оборудования на разные категории, например, пластмасса, лом черных металлов, отходы цветных металлов и печатные платы (ПП). Термин «электронные отходы» обычно используется для описания ломов цветных металлов и печатных плат, которые могут быть переработаны на плавильных заводах, где установлено соответствующее оборудование. Анализ таких электронных отходов, как отходы электрического и электронного оборудования, а также лом ПП, является сложной задачей и все больше меняется по мере развития технологий (Рисунок 1).

Решения Outotec для переработки электронных отходов

Решения Metso Outotec

Предлагаемая Metso Outotec стратегия переработки сочетает в себе проверенные в этой области пирометаллургические и гидрометаллургические технологии для производства разнообразных высококачественных изделий из рафинированного металла, полученного из сложного вторичного медного сырья эффективным и экологически чистым способом.

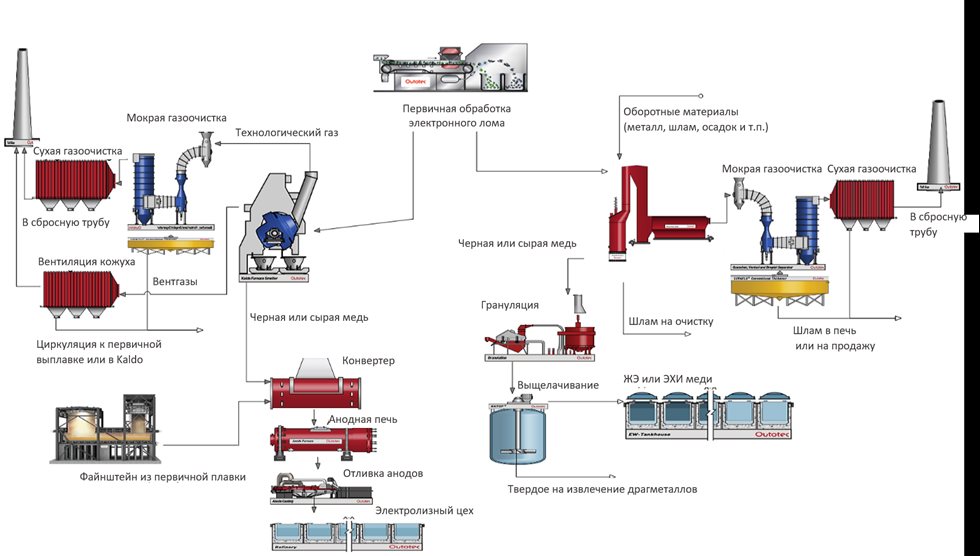

Обработка отходов электрического и электронного оборудования может быть выполнена с использованием различных комбинаций процессов, как показано на Рисунке 2. Общая схема переработки медьсодержащего лома может быть интегрирована в первичную производственную линию, в которой дополнительные примеси от вторичной обработки могут быть разбавлены потоками материалов из первичной выплавки. В качестве альтернативы, переработка отходов электрического и электронного оборудования может проводиться отдельно, при этом только вторичные сырьевые материалы обрабатываются для получения изделий из металла особо высокой чистоты.

Энергия, выделяющаяся при сгорании пластмасс, может быть использована для устранения потребности в дополнительной энергии из ископаемых видов топлива, которая требуется при первичной плавке некоторых концентратов. С другой стороны, серьезная проблема может возникнуть из-за дополнительного объема и тепловой нагрузки от газов сгорания пластмасс на газоходы плавильного цеха, что во многих случаях является ограничивающим фактором для существующих плавильных предприятий. Кроме того, следует учитывать потенциальный риск образования диоксинов и фуранов при их вторичном синтезе в тракте газоочистки отходящих газов плавильной установки.

Технология плавки Metso Outotec в печи Ausmelt успешно применяется для переработки вторичного медного сырья. Этот процесс применяют на заводе Косака в Японии (Kosaka Smelting & Refining Co., Ltd.) с применением многостадийной плавки в расплаве, которая предназначена для переработки широкого спектра несульфидных вторичных сырьевых материалов. Еще одно предприятие, использующее печь Metso Outotec Ausmelt для плавки вторичной меди, ─ это компания GRM Co. Ltd, которая начала эксплуатацию печи Ausmelt для вторичной плавки меди в 2011 году в г. Танян, Корея. Оба завода расположены в странах с очень строгими местными нормативами по охране окружающей среды.

Другой вариант переработки вторичного медного сырья из линейки решений Metso Outotec ─ это процесс Metso Outotec Kaldo, который является универсальной технологией, и она может быть использована для выплавки и переработки различного вторсырья до 100% загрузки. Печь Kaldo для электронных отходов используется на плавильном заводе Boliden Rönnskär в Швеции с 1980 года.

Вторичные медные отходы обычно представлены различными типами компонентов с содержанием пластиков, переработка которых в определенных условиях связана с возможностью образования опасных веществ. Кроме возможного образования полихлорированных соединений типа диоксинов и фуранов, в газе присутствуют пары и частицы металлов (Pb, Hg, Cd и т.д.), а также пыль, галогениды и, возможно, диоксид серы, все это требует обработки отходящих газов на комплексной линии обработки отходящих газов после печи по плавке вторсырья. Интеграция наиболее подходящей системы очистки газов печей относится к сфере специализации Metso Outotec. Решения Metso Outotec для газоочистки варьируются от систем сухой/мокрой очистки газа до производства серной кислоты из потоков газа, насыщенного диоксидом серы. Технология мокрой очистки газа Metso Outotec для обработки электронных отходов ─ это надежное решение для удаления твердых частиц, галогенидов и следов SO2 из технологических газов при эффективном использовании необходимых инженерных сетей. Образование диоксина сводится к минимуму на стадии проектирования системы. Технологический газ разубоживается воздухом, очищается, охлаждается и фильтруется для эффективного удаления таких загрязняющих веществ, как диоксины, ртуть и сера.

Медь, полученная в процессе плавки, вместе с сопутствующими драгоценными металлами может быть дополнительно отрафинирована с помощью хорошо зарекомендовавших себя гидрометаллургических процессов. Определяющим фактором, при котором следует использовать путь гидрометаллургической обработки, является качество промежуточного медного продукта, полученного в процессе пирометаллургии меди, таким образом, решается, следует ли рафинировать высококачественную анодную медь, или низкокачественное сырье, или черную медь. Что касается высококачественной анодной меди, можно использовать стандартную схему электролитического рафинирования с получением медных катодов высокого качества, при этом благородные металлы концентрируются в анодном шламе. Если производство высококачественных анодов является нерентабельным решением с точки зрения экономии, предлагается другой вариант ─ перевод черновой меди в раствор с последующей жидкостной экстракцией и электроэкстракцией меди. Основными преимуществами этой технологии являются более высокая устойчивость к примесям в материале питания и большая масштабируемость инвестиционного процесса. Эта технология переработки обеспечивает такое же качество медного катода и полупродукта для аффинажа драгоценных металлов, как и традиционный маршрут электролитическим рафинированием.

Выбирая наиболее подходящую комбинацию пирометаллургических и гидрометаллургических процессов, схема предприятия может быть спроектирована таким образом, чтобы оптимизировать эксплуатационную гибкость и экономические показатели, а также обеспечить безопасную и экологичную переработку электронных отходов.