P: ¿Es MD una bomba nueva?

DA: Sí y no. Las primeras Metso MD se lanzaron en 2015 en tamaños pequeño y mediano. Desde entonces, la empresa ha añadido periódicamente tamaños adicionales, incluido hasta el tamaño 900 que se lanzó en 2022. Ahora tenemos más de 260 instalaciones globales, lo que la convierte en uno de los desarrollos de bombas de molino más recientes y modernos del mercado en comparación con otros fabricantes. Su reciente desarrollo permitió a Metso aprender de nuestros clientes cuál sería la bomba óptima para su funcionamiento y qué tipo de características de mantenimiento tiene. Vea a continuación los casos de éxito de clientes que justifican nuestro probado diseño.

P: ¿De qué manera la oferta de Metso de diagramas de flujo de procesos completos le permite proporcionar soluciones de bombeo que se adaptan no sólo a las propiedades de flujo de material requeridas, sino también a los procesos que tienen lugar aguas arriba y aguas abajo de estas bombas?

DA: Contamos con una amplia cartera de productos, lo que nos permite analizar todo el proyecto con un enfoque integral. En este sentido, podemos dimensionar las bombas no sólo para los ciclones (y si los ciclones son Metso, también podemos suministrarlos), y podemos asegurarnos de que están en el nivel óptimo desde la selección del flotador del ciclón hasta la selección de la bomba y el equipo auxiliar, hasta el final de la cadena.

La ventaja de utilizar un único proveedor es que elimina los factores de seguridad. Cuando se recurre a distintos proveedores, cada uno aplica un factor de seguridad según su recomendación. Esos factores de seguridad se van sumando, y puede darse el caso de que los ciclones sean demasiado grandes para la bomba del molino o que la bomba del molino sea demasiado grande para los ciclones. Este tipo de desajustes pueden evitarse fácilmente recurriendo a Metso como socio para todo el proceso.

P: ¿Por qué hay que ajustar la bomba del molino?

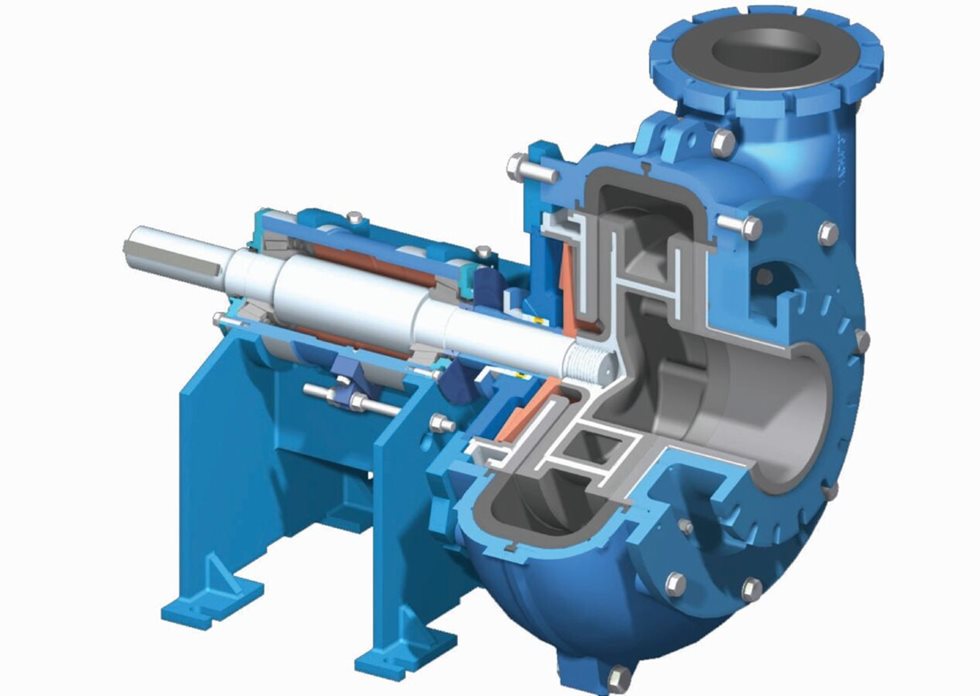

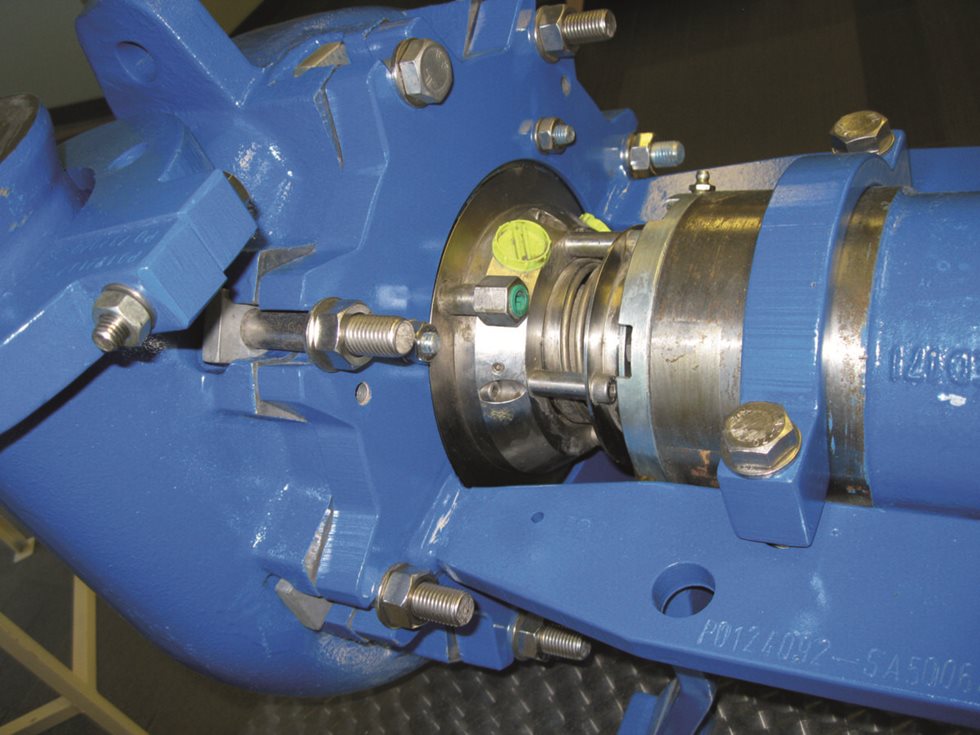

DA: Respuesta sencilla: Se trata del desgaste y de la uniformidad del desgaste. Cuando hablamos de ajustar una bomba de pulpas, nos referimos a cerrar la separación entre la parte giratoria (el impulsor) y la parte fija del lado de succión (la camisa de entrada). El fabricante ajusta la holgura al nivel óptimo para conseguir el mayor rendimiento y la menor recirculación dentro de la bomba. Cuando el fluido entra por el ojo de un impulsor, es empujado por los álabes hacia la carcasa, y es ahí donde se presuriza. Por tanto, la presión es muy baja a la entrada del impulsor y muy alta a la salida de los álabes hacia la carcasa.

Todos sabemos que todo fluye de alta a baja presión, por lo que tenemos este camino de conexión delante del impulsor desde la alta presión de la carcasa a la baja presión de la tubería de entrada. Ese camino se convierte en la vía de menor resistencia para la recirculación del lodo. Esto corroe la cara frontal del revestimiento de entrada y el impulsor, provocando un gran desgaste. Por lo general, la carcasa no suele ser el eslabón débil (si lo es, entonces hay otros problemas), pero generalmente nos encontramos con situaciones en las que el impulsor o el revestimiento de entrada se desgastan muy rápidamente. Cerrar esta brecha y mantenerla en el rango óptimo a lo largo de la vida operativa de la bomba es fundamental para prolongar el tiempo de funcionamiento.