Оперативный ремонт от компании Metso Outotec для минимизации потерь производства

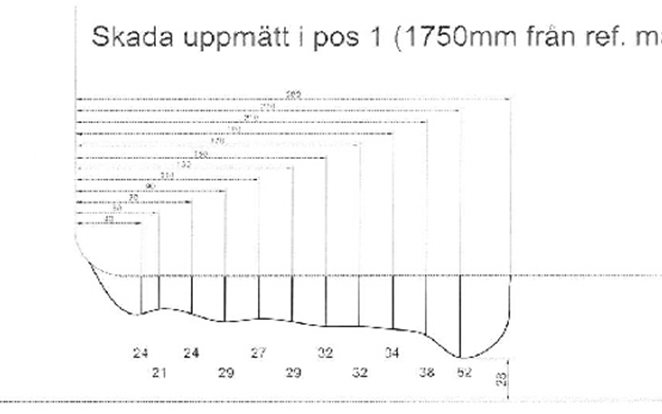

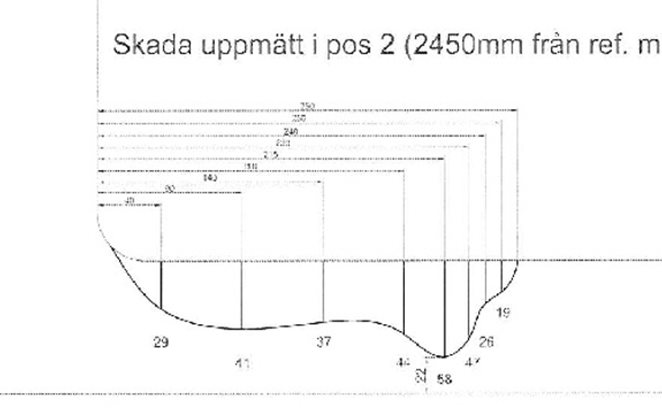

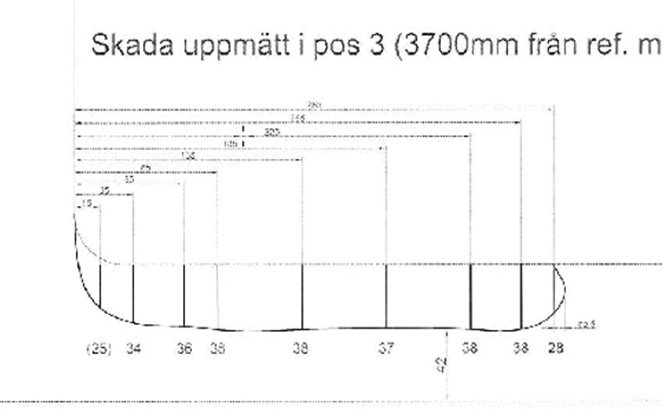

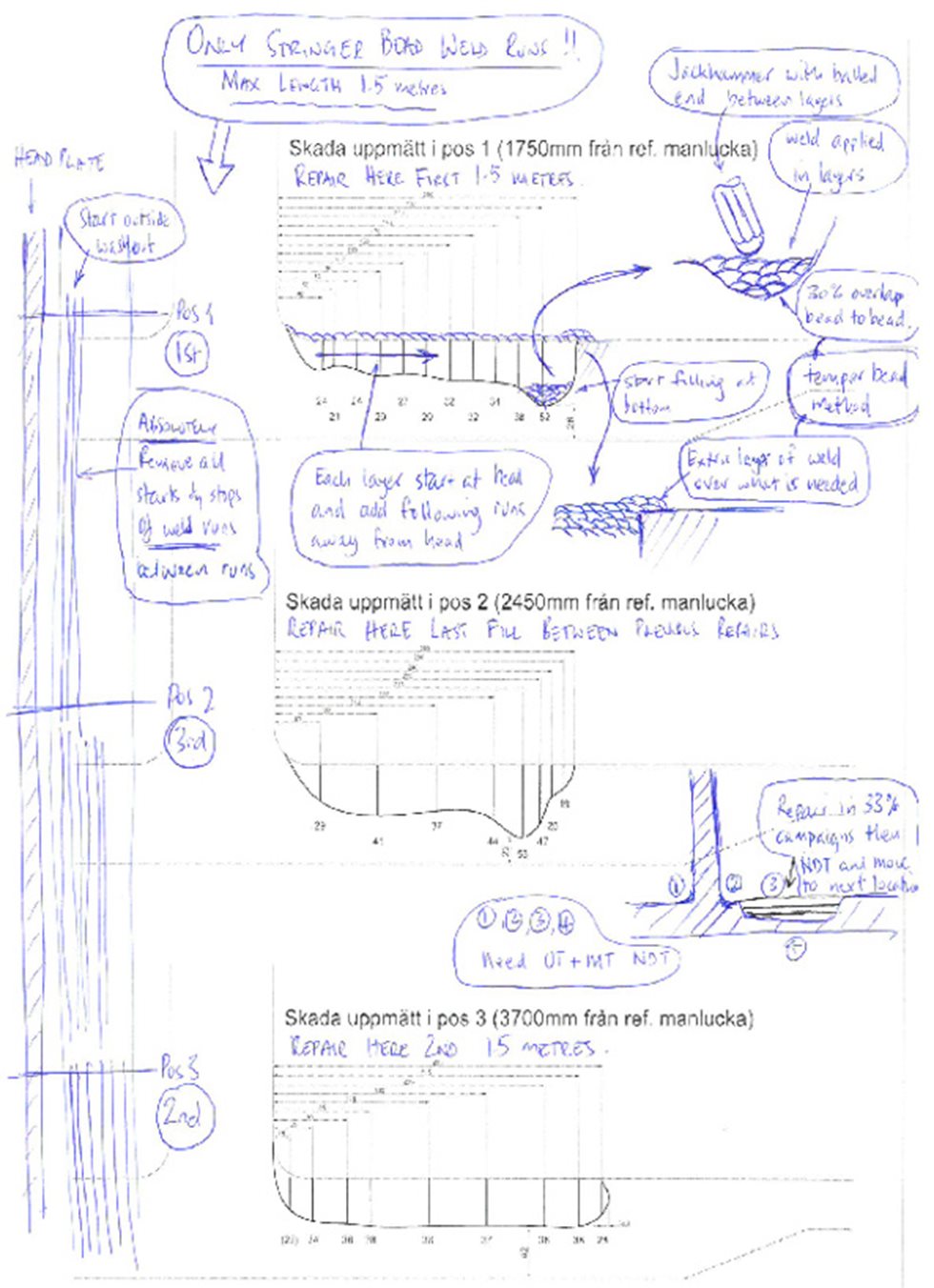

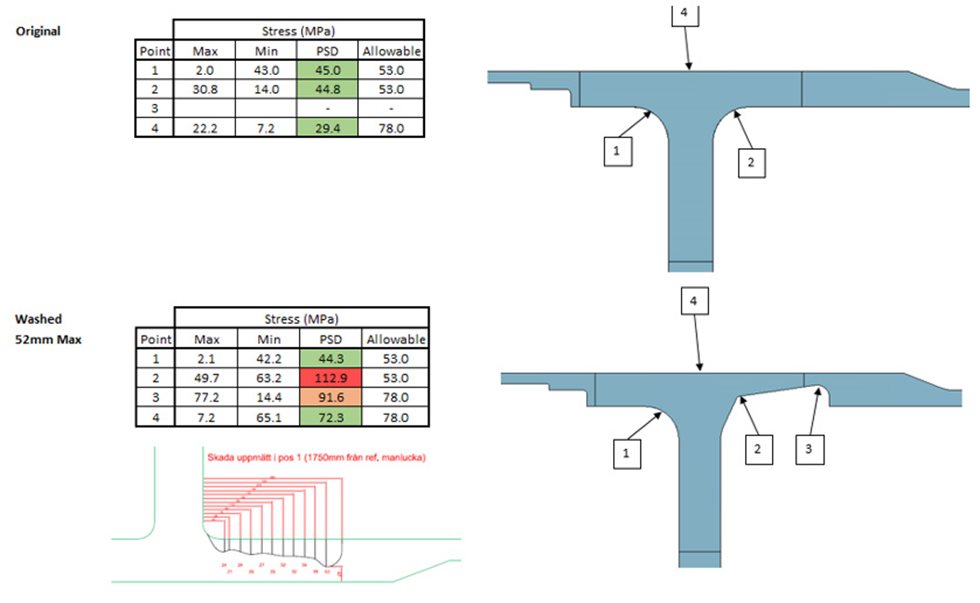

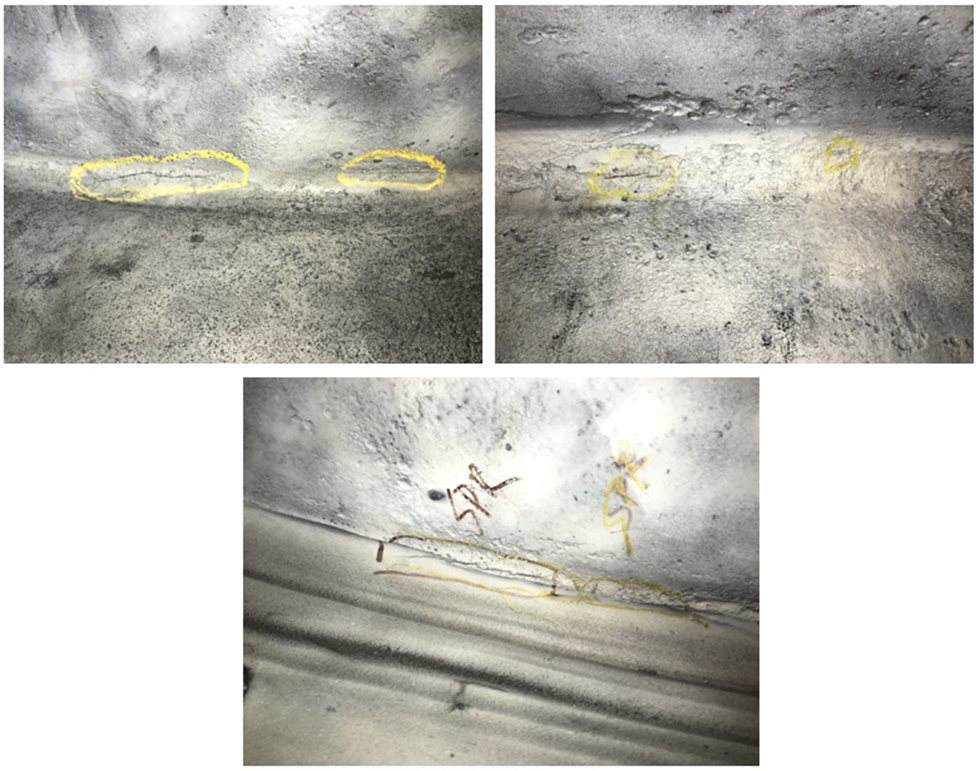

Эрозия — это явление постепенного износа конструктивных элементов вращающегося корпуса мельницы под многократным контактным воздействием потока пульпы. Это может происходить по целому ряду причин, среди которых пренебрежение заменой футеровки, отрыв приклеенной резиновой подложки или неправильная конструкция футеровки. 18 сентября 2016 года на галечной мельнице второй стадии измельчения одной из обогатительных фабрик был обнаружен эрозионный износ. Мельница имеет конструкцию с опорой на корпус и разгрузочной решеткой. Эрозия возникла на барабане мельницы с внешней стороны элеваторов пульпы, соединяющихся с торцевой крышкой со стороны разгрузки. Изначально повреждение было оценено как очень сильное; протяженность эрозии материала составляла около 3,7 метра и достигала 70% толщины корпуса в отдельных местах.

Первоначальное визуальное обследование изношенной области не выявило наличия трещин в корпусе мельницы в местах эрозии, однако специальный контроль трещинообразования выполнен не был. Представители фабрики обратились к компании Metso Outotec за помощью в принятии решения о:

- Дальнейшей эксплуатации в текущем состоянии до поставки нового корпуса мельницы

или

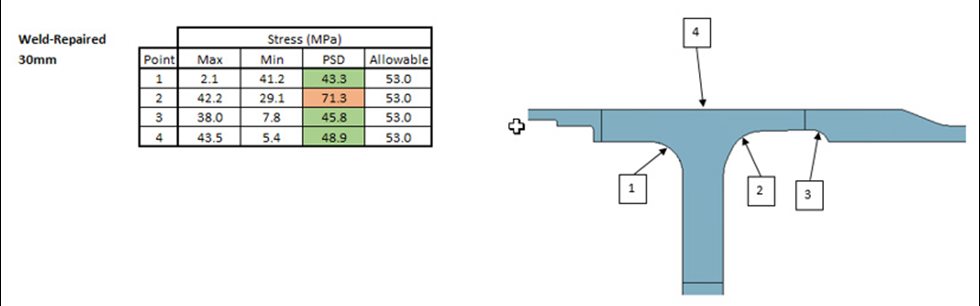

- Выполнении ремонта, который либо позволил бы избежать необходимости приобретать новый корпус, либо обеспечил безопасную эксплуатацию мельницы до поставки нового корпуса.

Оценка ситуации осложнялась тем, что в 2004 году на этой же мельнице был проведен ремонт участка эрозии, но должное понимание деталей проведения этого ремонта отсутствовало.