Авторы: *Д. Нургалиева, Й. Хаммершмидт, К.-Х. Даум, С. Бройнер, П. Зейдель, Й. Гюнтер, А. Чаритос Outotec GmbH Ludwig-Erhard-Straße 21б 61440 Оберурзель, Германия (*Автор-корреспондент: dana.nurgaliyeva@outotec.com)

АННОТАЦИЯ

Обжиг является основной пирометаллургической технологией, которая применяется для переработки различных руд и концентратов. За последние годы значительное количество научно-исследовательских работ было посвящено расширению области применения технологии обжига. Теперь материал, который раньше отделяли от питания для обжига, можно смешивать с питанием обжиговой печи после специальной предварительной обработки такого питания. В частности, это относится к очень тонким концентратам, побочным продуктам или остаткам, а также к материалам с высоким содержанием низкоплавких примесей.

Важной составляющей технологии обжига является очистка отходящих газов с удалением SO2. Компания Metso Outotec предлагает технологии обжига, газоочистки и производства кислоты, которые объединены комплексной и проработанной концепцией. Все предлагаемые решения основаны на разработках, которые проводятся в собственном научно-исследовательском центре Outotec, и многолетнем опыте реализации технологий кипящего слоя, газоочистки и сернокислотного производства. Портфолио оборудования и технологий Outotec постоянно совершенствуются и развиваются в направлении максимальной эффективности использования энергии и оптимизации затрат. Последние контракты Metso Outotec включают обжиг золота (Мали), обжиг меди (Чили) и переработку серных остатков в Германии и Финляндии. Самым последним проектом по реализации технологии производства серной кислоты стал договор нового сернокислотного комплекса в Узбекистане.

КЛЮЧЕВЫЕ СЛОВА

Руда, концентраты, обжиг, очистка отходящих газов, серная кислота, примеси, экологическая рациональность.

ВВЕДЕНИЕ

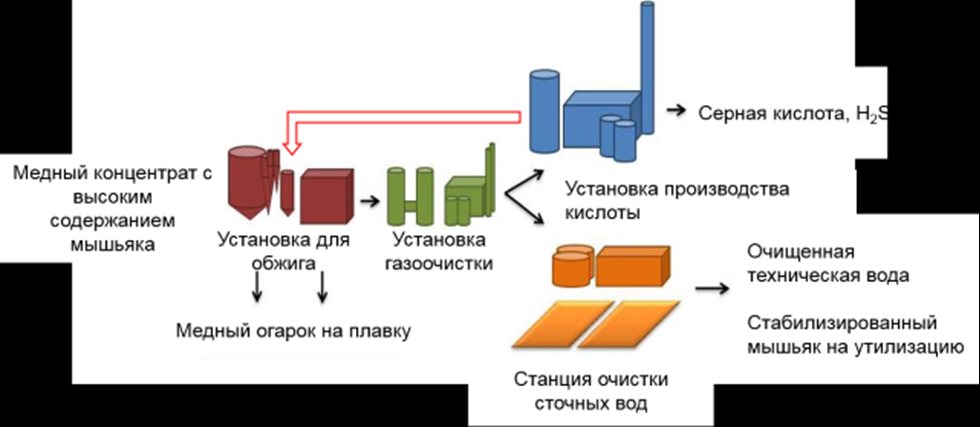

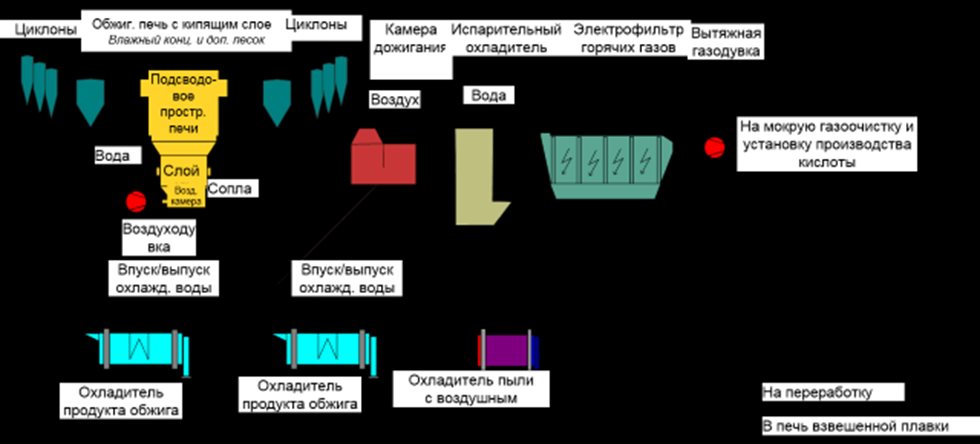

На протяжении почти пятидесяти лет немецкое подразделение компании Metso Outotec, расположенное в г. Оберурзель занимается разработкой различных систем для реакторов с кипящим слоем (КС), которые могут применяться во многих отраслях промышленности. Универсальность этих систем прекрасно проявляется на предприятиях черной и цветной металлургии, связанных с переработкой минералов, включая твердое топливо. Сфера применения таких систем включает обжиг, кальцинирование, сжигание и коксование угля. Помимо кипящего слоя, в технологический арсенал компании Outotec входят очистка отходящих газов и производство кислоты. Наиболее важными вариантами применения технологии кипящего слоя являются печи для обжига продуктов, содержащих цинк, медь и золото. С учетом разработок в области газоочистки и сернокислотного производства Metso Outotec имеет возможность предложить полную технологическую цепочку от переработки концентрата до производства продукта обжига и серной кислоты. Порой знание о фундаментальных принципах газоочистки находится за рамками производственного опыта. Однако решающими факторами, которые в конечном итоге обеспечивают выполнение экологических требований, являются тщательное проектирование и высокая квалификация специалистов. В данной работе представлено описание передовых разработок и оборудования, которые относятся к трем указанным выше направлениям технологии обжига, а также приведены примеры ее реализации в соответствующих производственных областях для переработки цинка (Nexa, Перу), серных остатков на заводе по производству цинка, переработки медных концентратов с содержанием мышьяка (Codelco MMH, Чили) и, наконец, золота (Resolute Syama, Мали); помимо этого, в работе затронут вопрос сложных примесей и их удаления при помощи газоочистной установки.

ТЕХНОЛОГИЯ ОБЖИГА ЦИНКА – ПРИМЕР РЕАЛИЗАЦИИ НА ПРЕДПРИЯТИИ КОМПАНИИ VOTORANTIM (В НАСТОЯЩЕЕ ВРЕМЯ ПЕРЕИМЕНОВАНА В NEXA), ПЕРУ

Применительно к печам для обжига цинка или пирита традиционная система КС (ее также называют системой со стационарным кипящим слоем) характеризуется умеренной скоростью флюидизации, высокой плотностью частиц внутри слоя и явной границей между слоем и подсводовым пространством печи. Применение циклона для разделения частиц в газе, выходящем из реактора, зависит от условий протекания технологического процесса и требуется не всегда. Такая традиционная система широко применяется для обжига цинкосодержащих сульфидных руд и концентратов (например, цинкового концентрата) с последующим производством серной кислоты и пара. На сегодняшний день в мире эксплуатируется более 280 комплексов, в которых применяется технология КС компании Outotec [3]. Одним из последних примеров применения данной технологии является цинковый завод компании Nexa (ранее компания называлась Votorantim Metals SA) в г. Кахамаркилла в Перу с мощностью 160 000 т/г концентрата. На Рис. 1 представлена печь для обжига цинка с котлом, циклонами и горячими электрофильтрами (ЭФ).