Технология сенсорной сортировки

Сенсорная сортировка применяется с 1970-х годов. Для измерения характеристик материалов сначала использовались, в основном, радиометрические и фотометрические датчики. Эта технология была очень дорогой, что характерно для всех новых разработок, а вычислительные ресурсы были крайне ограниченными, из-за чего ее применение зачастую экономически не оправдывалось. Благодаря революции в информатике на рубеже тысячелетия вычислительная мощность повысилась, а технология стала дешевой и доступной. Сегодня процесс сортировки больше не ограничивается согласованием, проверкой и анализом данных. Теперь все внимание во время исследований и разработок сосредоточено на новых датчиках и повышении их точности.

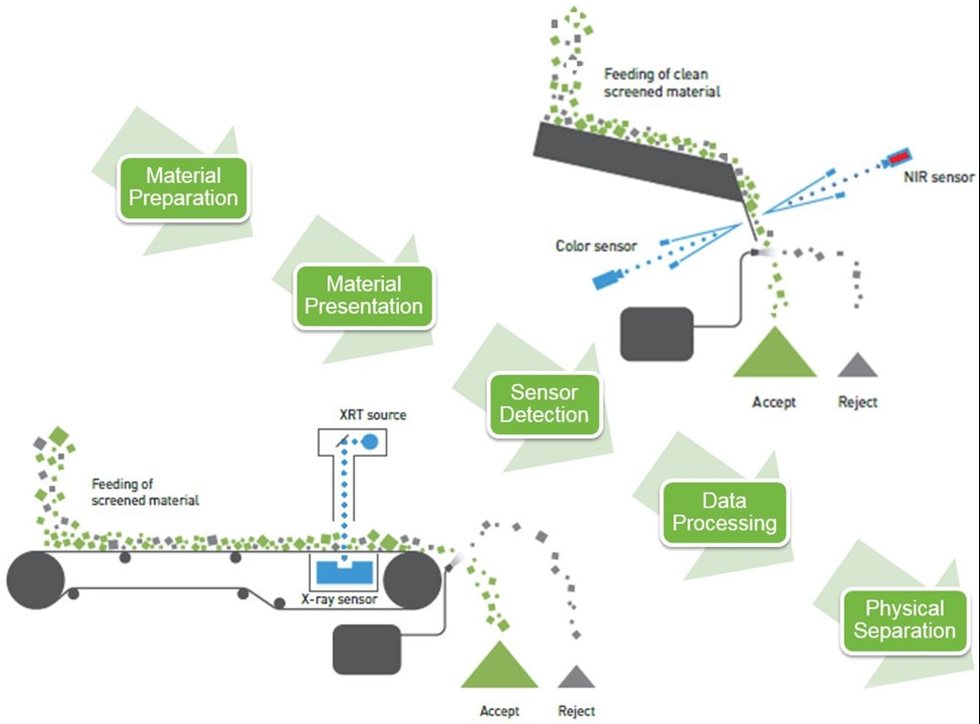

Благодаря партнерскому соглашению с Tomra Mining, компания Metso Outotec предлагает пневматические сенсорные сортировочные установки для предварительного обогащения на предприятиях по добыче и переработке минерального сырья. Различные датчики и установки могут использоваться для широкого спектра руд и минералов. Работа всех установок основана на трех принципах: представление материала, сбор данных с помощью датчиков и сепарация. Материал представляется датчикам в виде монослоя высвобожденных частиц. Каждый отдельный кусок подвергается анализу различными типами датчиков. Решение пропустить или удалить кусок принимается в течение 30 миллисекунд. Куски разделяются физическим способом, при помощи точных струй воздуха, изменяя их траектории и направляя в лотки для продуктов или отходов.