- Повышение выработки по массе (т/ч) или объему (м3/ч)

- Изменения параметров руды, такие как снижение качества или уменьшение гранулометрического состава

- Изменения в условиях окружающей среды или в получении одобрения со стороны общественности (социальная лицензия)

СУММАРНЫЙ ЭФФЕКТ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ПРЕДЫДУЩИХ ПЕРЕДЕЛОВ

Первой причиной модернизации сгустителя является необходимость повышения производительности. Зачастую повышение производительности предприятия происходит поэтапно в течение срока эксплуатации, и осознание влияния, которое это может оказывать на эффективность работы сгустителя, зачастую приходит не сразу. Когда предприятие внедряет программу повышения эффективности, происходит поэтапное наращивание выработки по 1-3%, суммарный эффект которого для работы сгустителя не очевиден, поскольку каждое изменение оказывает лишь незначительное влияние на его эксплуатационные показатели. Такие проекты в основном затрагивают предыдущие переделы — измельчение, выщелачивание или флотацию. Однако за 10–20 летний срок такой прирост «эффективности» приводит к повышению выработки на 20–50%. Результирующее снижение плотности сгущенного продукта, повышенный расход флокулянта и отключения по превышению крутящего момента могут оставаться без внимания ввиду ротации или смены персонала, который может быть не в курсе изначальных проектных характеристик сгустителя.

ИЗМЕНЕНИЕ ПАРАМЕТРОВ РУДЫ

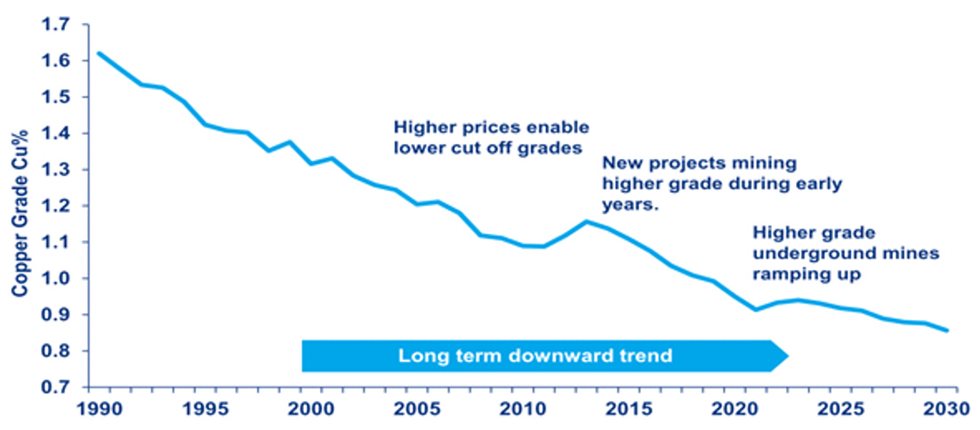

Второй важной причиной для модернизации сгустителей является изменение параметров руды. Тенденция к снижению содержания минералов в руде, перерабатываемой горно-обогатительными предприятиями (см. Рис. 1), общеизвестна. Это происходит по мере истощения легкодоступных, высокосортных участков месторождений и изменения свойства рудных тел. Снижение качества руды обуславливает не только необходимость повышения производительности для поддержания выработки и требуемой рентабельности инвестиций, но и приводит к уменьшению гранулометрического состава питания. Последнее в свою очередь напрямую влияет на характеристики осаждения твердых материалов и требует более точной настройки условий питания и применения более эффективной флокуляции для получения необходимых результатов.