Потоковые анализаторы элементов предоставляют оперативную информацию об измерениях в различных точках процесса флотации. Благодаря этой информации можно эффективно управлять техпроцессом и влиять на экономические показатели всего предприятия. Для обеспечения оптимального управления и эффективности необходимо, чтобы потоковый анализатор был способен выполнять измерения в критически важных технологических потоках и предоставлять точную информацию о проведенных измерениях, которая отражает действительное состояние процесса флотации. Иначе говоря, для оптимального функционирования процесса флотации необходимо обеспечить оптимальную работу анализатора.

Еще лучше своевременно и должным образом проводить техническое обслуживание

Само по себе высококачественное оборудование не может гарантировать высокий коэффициент его использования, даже при условии надлежащего проектирования и ввода в эксплуатацию. Существенно увеличить производительность можно путем сведения к минимуму незапланированных простоев оптимального планирования запланированных остановов. При проведении эффективного техобслуживания можно напрямую влиять на коэффициент использования оборудования и даже качество продукции. Например, надлежащая калибровка потокового анализатора позволит снизить колебания качества концентрата.

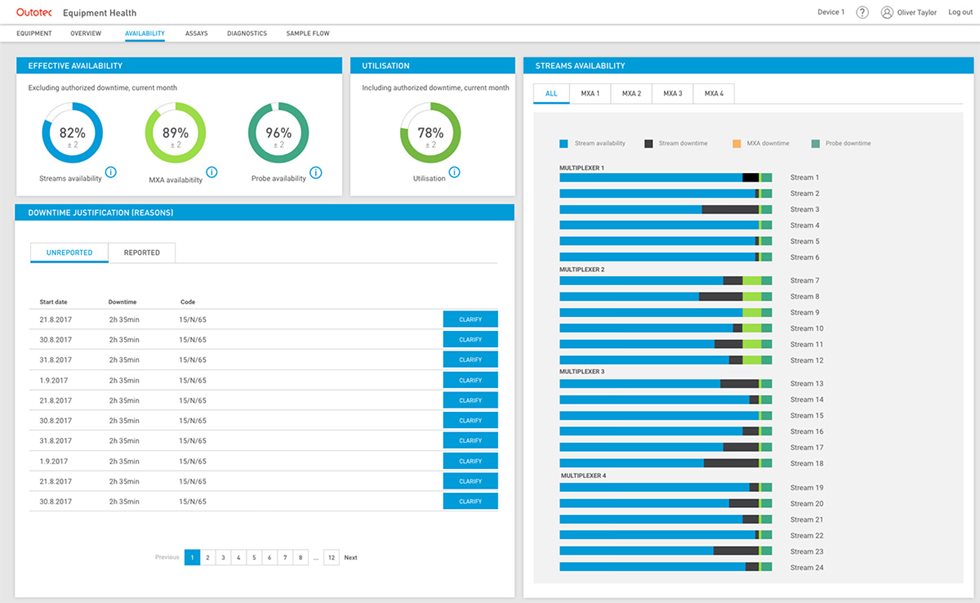

Как правило, на качество техобслуживания влияют такие факторы, как наличие запасных частей, квалификация специалистов по техническому обслуживанию и быстрое реагирование. Однако современные цифровые технологии и Интернет вещей предоставляют возможность поднять качество обслуживания на новый уровень. Компания Metso Outotec разработала приложение для визуализации и уведомления (Индикатор работоспособности оборудования), которое осуществляет текущий контроль состояния оборудования потокового анализатора и помогает оператору улучшить доступность анализов. Это приложение позволяет получать полную информацию о технической готовности и эффективности работы анализатора, а также обеспечивает наилучшую поддержку для повышения коэффициента использования оборудования и непрерывного улучшения качества его работы.

Трудности расчета коэффициента использования

Индикатор работоспособности оборудования компании Metso Outotec предоставляет автоматические отчеты по ключевым показателям производительности (КПП) для различных элементов системы потокового анализатора, в том числе измерительной установки анализатора, узлов мультиплексоров и отдельных линий пробоотбора. На основании этой информации можно сосредоточить мероприятия по техобслуживанию на определенных проблемных зонах и постепенно повышать общий коэффициент использования анализатора. В процессе разработки стало ясно, что рассчитать коэффициент использования анализатора и его важных элементов не так просто.

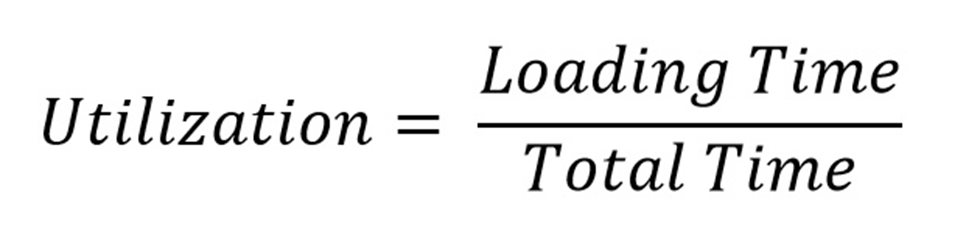

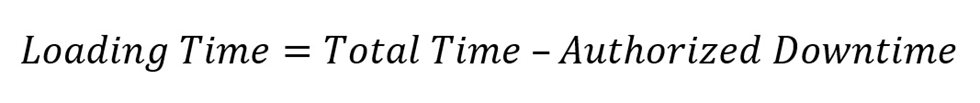

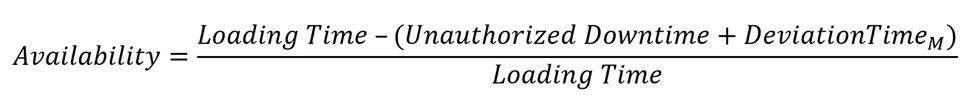

Согласно Накадзиме (1988), «Коэффициент использования» можно вычислить по следующей формуле: