ДОПОЛНЕНИЕ ОСНОВНОГО НЕПОДВИЖНОГО ПРОБООТБОРНИКА ВТОРИЧНЫМ ПРОБООТБОРНИКОМ

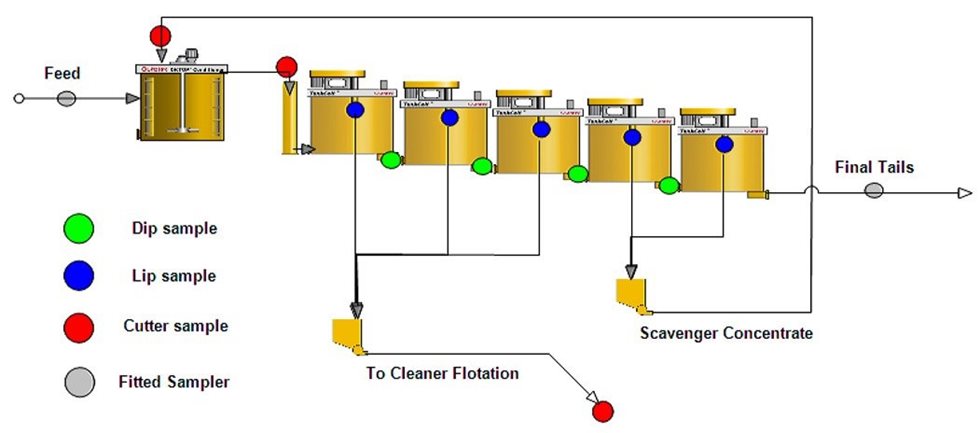

Неподвижные пробоотборники, такие как металлургический пробоотборник Metallurgical Sampler Assembly (MSA), желобной пробоотборник Launder Sampler Assembly (LSA) и пробоотборник для напорных потоков Pressurized Sampler Assembly (PSA) компании Metso Outotec, предназначены для отбора проб из технологического процесса. В результате последующего разделения отобранных проб при помощи вторичного пробоотборника, такого как мультиплексор Courier® Multiplexer или пробоотборника с отсекателем линейного перемещения Linear Moving Cutter (LMC), получаются наиболее представительные пробы потоков технологического процесса. Поэтому при выполнении программы пробоотбора следует использовать неподвижные пробоотборники везде, где это возможно.

МЕТОДОЛОГИЯ ПРОБОТБОРА

Отбор проб является искусством с серьезным теоретическим обоснованием (Gy, P. 1979; Johnson, B. 2010; and Napier-Munn, T. 2010). Для отбора представительных проб зачастую требуется собрать множество отдельных проб с большой выборкой. Как правило, это занимает слишком много времени и является практически нецелесообразным при проведении аудитов технологических процессов, которые ограничены сравнительно сжатыми сроками пробоотбора при минимальных изменениях в технологический процесс. Поэтому применяются более практичные методики, основанные на теоретических разработках.

Ниже приводятся практические рекомендации по проведению программ пробоотбора:

- Не менее четырех проходов сбора проб;

- За каждый проход отбираются отдельные, не объединяемые пробы;

- Каждая проба (собранная за один проход) должна содержать столько срезов, сколько практически возможно получить — рекомендуется собирать не менее 20 срезов с помощью отсекателя проб и по

3 среза при отборе с помощью ковшового пробоотборника и пробоотборника пенной кромки;

- Для определения погрешности каждого устройства отбора проб используется статистический метод воспроизводимости/ повторяемости пробы из одного потока;

- Пробы должен отбирать один и тот же человек для сведения к минимуму влияния человеческого фактора на результаты разных проходов;

- Фиксируйте время начала и завершения программы отбора проб.

ЛАБОРАТОРНЫЕ ОПЫТЫ ПО ФЛОТАЦИИ

Лабораторные опыты так называемой «горячей флотации» являются общепринятым методом оценки флотируемости пульпы, отобранной из работающего контура флотации. Целью лабораторных опытов на пульповых пробах питания отдельных стадий, отобранных из действующего процесса флотации, является уточнение свойств пульпы технологического процесса в масштабах лабораторной флотомашины.

Главными результатами лабораторных опытов «горячей флотации» являются показатели извлечения, качества продуктов и кинетические свойства флотации основных минералов определенных стадий флотации. На основе кинетических свойств основных минералов на различных стадиях флотации моделируется минералогия питания, технологическая схема, размеры флотомашин и расход воды и твердого в питании каждой стадии непрерывно работающего промышленного контура. Разработанную статическую модель техпроцесса или симулятор можно использовать в качестве инструмента для поиска узких мест и рассмотрения вариантов улучшения технологического процесса за счет модернизации. В статье Remes (2016b) в новостном бюллетене «Минерва» в выпуске 3/2016 представлена методика разработки симулятора на основе опытных данных, а в статье Mattsson и соавт. (2015) описывается применение симулятора для оценки результатов модернизации оборудования и техпроцесса горно-перерабатывающего предприятия.

СРАВНЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ПРЕДПРИЯТИЯ И ЛАБОРАТОРНЫХ ДАННЫХ

В основе оценки эффективности работы исследуемого контура лежит расчет массового баланса. Лабораторные опыты показывают предельные достижимые параметры извлечения минералов из руды, поступавшей в техпроцесс на момент выполнения программы пробоотбора. Сравнение лабораторных результатов с фактическими показателями техпроцесса на момент пробоотбора позволяет определить, работает ли технологический процесс с максимальной эффективностью. Оценка данных техпроцесса выполняется при помощи статической математической модели технологического процесса или симулятора. Более подробно методика использования симуляторов в качестве инструмента исследования флотационных переделов описана в статье Mattsson и соавт. (2015). Краткое описание разработки симулятора передела флотации приводится у Remes (2016-2). Для расчетов массового баланса, подбора кинетической модели флотации и моделирования технологического процесса флотации в Metso Outotec используется пакет программного обеспечения Metso Outotec HSC Chemistry®.

РЕЗУЛЬТАТЫ АУДИТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Данные аудита технологического процесса фильтруются и статистически обрабатываются для составления: 1) массового баланса контура, 2) кинетической модели флотации отдельных стадий на основе лабораторных опытов и 3) статической математической модели или симулятора технологического процесса. Оценка эффективности работы отдельных стадий технологического процесса основывается на массовом балансе. Он также используется для получения объемных расходов и покамерного или постадийного времени флотации, и может дополняться результатами измерения дисперсии воздуха в отдельных флотомашинах. Опыты по кинетике флотации отдельных стадий сравниваются с результатами предприятия для получения коэффициента масштабирования от лабораторного к промышленному масштабу. Симулятор технологического процесса используется для оценки вариантов достижения максимальной эффективности работы отдельных стадий и всего процесса флотации за счет модернизации оборудования или применения альтернативных схем технологического процесса.

Массовый баланс и симулятор техпроцесса применяются и для выявления узких мест. Ниже приводятся примеры типичных узких мест контура флотации:

- Циркуляционная нагрузка на перечистках: для балансировки циркуляционной нагрузки обычно необходимо выявить низкоэффективные стадии флотации.

- Показатели обогащения не соответствуют рекомендованным или проектным диапазонам: выявляются соответствующие стадии или отдельные флотомашины, не соответствующие проектным рекомендациям.

- Кинетика или время флотации: достаточно ли время флотации для достижения целевых показателей извлечения и качества при текущей производительности предприятия и составе питания? Есть ли признаки проскоков или нарушения потоков во флотомашинах?

- Равномерно ли поступает материал через распределительную коробку питания основной флотации (массовый и объемный расход и состав)? Неравномерное питание основной флотации может приводить к существенным потерям извлечения.

- Выход флотомашин: является ли профиль работы линии флотации оптимальным в разбивке по флотомашинам?

- Нагрузки на пенную кромку флотомашин: не должны превышать проектные пределы.

- Насыщенность пены твердым (т/ч/м2): для каждой стадии должна выдерживаться в рекомендованных пределах. Отклонение от оптимального в большую или меньшую сторону в параметре насыщенности пены твердым приводит к снижению извлечения твердого в пену.

- Имеются статистические ненормальные отклонения эксплуатационных показателей предприятия от показателей флотации в лабораторных условиях: производится расчет коэффициентов масштабирования и характеристик извлечения воды и твердого в пену и их сравнение с максимально достижимыми прогнозными показателями.

- Низкий уровень извлечения мелких и крупных фракций твердого: аудит можно провести также в разбивке по размерным фракциям и минералам в них для выявления проблем с эффективностью технологического процесса, зависящих от гранулометрического состава.

- Селективность флотации: при обнаружении проблем селекции флотации требуется провести сравнение показателей технологического процесса с лабораторными результатами и проанализировать механические и электрохимические условия технологического процесса.

- Проблемы с качеством/ извлечением, связанные с высвобождением минералов: отдельные пробы пульпы отбираются, подготавливаются и направляются на анализ высвобождения минералов. Это позволяет провести углубленное изучение минералогического состава по размерным классам в целях определения необходимости оптимизации измельчения и доизмельчения в контуре флотации.

- Для получения более подробного анализа флотации можно также включить измерение покамерного извлечения минералов в пену, измерение дисперсии воздуха (распределение пузырьков по классам крупности и поверхностной скорости воздуха) и/ или анализ дозирования реагентов.

Помимо отбора проб из технологического процесса, оценка металлургических характеристик также включает визуальное наблюдение за работой флотомашин, в особенности наблюдение за стабильностью схода и качества пены и характеристиками стадий транспортировки пульпы. Кроме того, в аудит технологического процесса может быть включена оценка уровня автоматизации технологического процесса и механического оборудования. В объем аудита технологического процесса также может входить оценка работы участков измельчения и/ или обезвоживания.

ЗАКЛЮЧЕНИЕ

Аудит технологического процесса состоит из отбора представительных проб из потоков технологического процесса, обработки проб, химического анализа, согласования данных и составления массового баланса. На основе составленных балансов твердого и воды можно оценить эффективность техпроцесса и выявить его узкие места. Путем сравнения составленного массового баланса технологического процесса с измеренными показателями флотации в лабораторном масштабе, можно оценить максимальное достижимое извлечение. Время флотации в производственном масштабе и в лабораторной установке предоставляет ценные сведения о фактически необходимых объемах флотации. Аналогичным образом, путем сравнения результатов можно выявить проблемы с извлечением, с площадью и нагруженностью пены твердым или с транспортом пены и пульпы в отдельных флотомашинах и между стадиями флотации.

СПРАВОЧНАЯ ЛИТЕРАТУРА

Gy, P. 1979. Sampling of particulate minerals – theory and practice. Developments in Geomathematics 4. Elseview Scientific Publishing Company.

Johnson, B. 2010. Flotation Plant Optimisation. A Metallurgical Guide to Identifying and Solving Problems in Flotation Plants. Chapter 2: “Existing Methods for Process Analysis”. Ed: Greet, C. The Australasian Institute of Mining and Metallurgy. Spectrum Series 16.

Napier-Munn, T., 2010.Flotation Plant Optimisation. A Metallurgical Guide to Identifying and Solving Problems in Flotation Plants. Chapter 10: “Designing and Analysing Plant Trials”. Ed: Greet, C. The Australasian Institute of Mining and Metallurgy. Spectrum Series 16.

Mattsson, T., Remes A., and Tirkkonen M. 2015. Flotation Circuit Simulation as a Tool to Evaluate Benefits of Flotation Cell Modernization. SME conference.

Remes A. 2016a. Minerva 2016-2. Mass Balancing of Concentrator Data. Remes, A. 2016b.

Minerva 2016-3. Utilizing Plant Simulation to Design and Optimize Flotation Process. Metso Outotec HSC Chemistry