Система Process Advisor в общих чертах

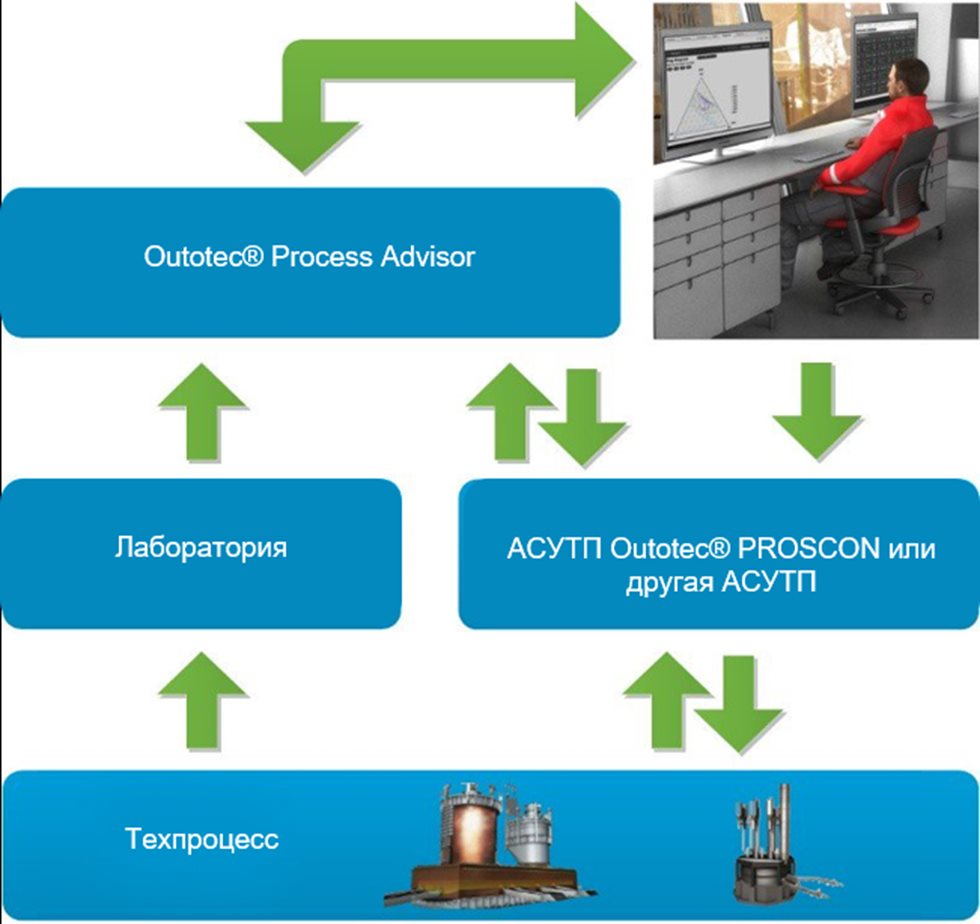

Metso Outotec Process Advisor представляет собой систему управления технологическим процессом экспертного уровня, которую можно интегрировать в любую автоматизированную систему управления и лабораторную систему при наличии подключения по протоколу OPC. Функциональная схема системы Process Advisor представлена ниже.

Программное обеспечение включает таблицы для хим. состава шихты, штейна/черновой меди/металла, шлака и температур расплавов. Данные можно получать непосредственно по протоколу OPC или вводить данные вручную в Process Advisor. Process Advisor можно установить в качестве вспомогательного советчика для оператора или системы с полностью замкнутым контуром управления.

Совершенствование технологии

Система Process Advisor разработана с применением первопринципных методов расчета, что подразумевает моделирование термодинамика и физика процессов смоделирована с максимальной возможной точностью. Это означает, что даже слабые корреляции, обнаруженные при детальном анализе данных, зачастую могут быть интерпретированы в виде параметров физической системы, поэтому настройка может выполняться легко и без риска возникновения нарушений в другой части модели. В этом состоит отличие от чисто статистических моделей, основанных на более ранних корреляциях, которые не всегда описывают фактическое физическое состояние очевидным способом, иными словами, корреляции гораздо сложнее интерпретировать и использовать. Кроме того, статистические модели очень восприимчивы к изменению условий, которые выводят модель за пределы исходного набора данных. Частью сервисного договора Process Advisor является мониторинг любых корреляций, которые можно интерпретировать как физически релевантные и использовать их для соответствующей настройки модели Process Advisor (пример 1).

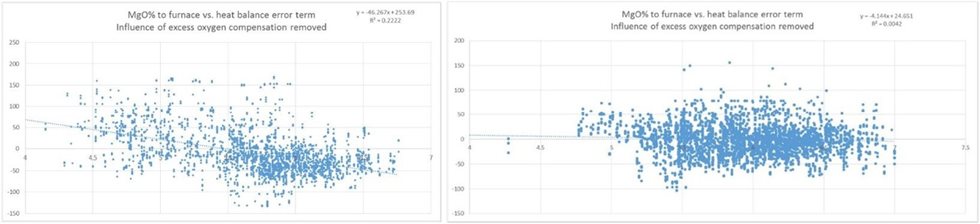

Пример 1: оптимизация минералогии MgO

В 2016 году изменился минералогический состав концентрата, в результате чего была обнаружена корреляция, указывающая на то, что процентное содержание MgO в шихте влияет на тепловой баланс печи сильнее, чем было предусмотрено для модели. Это было интерпретировано физически таким образом, что минералогия MgO была сложнее, чем было предусмотрено моделью. Минералогии для модели была обновлена, после чего корреляция исчезла; это значит, что упреждающий ввод улучшил тепловой баланс, рассчитываемый в реальном времени и что контроль теплового баланса работает стабильно независимо от содержания MgO в шихте. На изображении ниже показаны корреляции до и после настройки.