Texto: George Borges e Nelson Valêncio - Foto: George Borges e Shutterstock

Matéria-prima para produção de alumínio, a bauxita é entregue na forma de polpa (minério+água) e precisa ser filtrada antes de seguir para processamento. O minério deve apresentar umidade inferior ou igual a 14% e a continuidade da operação tem que ser mantida, uma vez que a movimentação diária de minério atinge cerca de 27 mil toneladas.

Com a parceria, o desafio da Metso Outotec era readequar a operação mantendo uma pressão constante exigida ao processo. Foi realizada a substituição da via úmida (utilização do Kit de Conversão). A substituição foi feita nas linhas dos filtros hiperbáricos, mantendo uma vazão de 145 m³/hora, garantindo a produção de 100 t de bauxita por hora. A substituição realizada ofereceu otimização da produção e um ganho de 6 meses na vida útil além de pressão constante nos filtros, permitindo desta forma um produto dentro das especificações.

O cenário antes da substituição

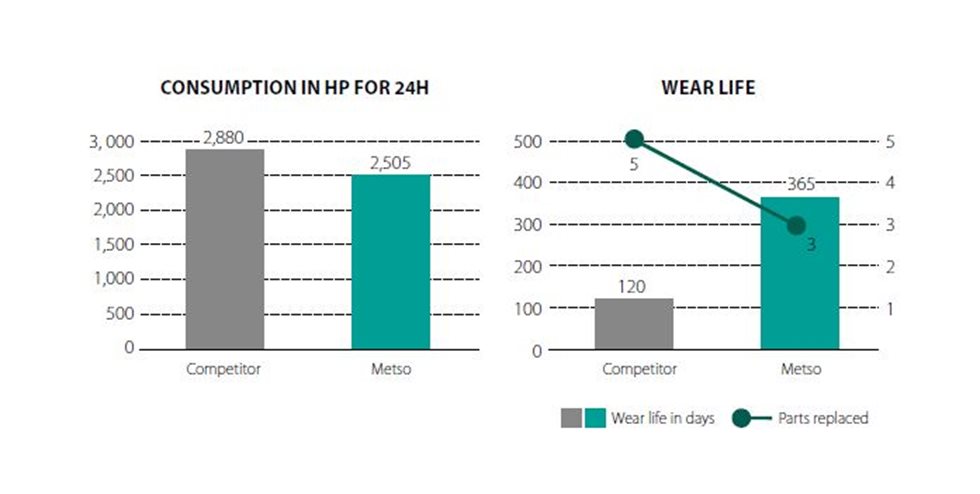

Os problemas apresentados na operação dos filtros eram o aumento da umidade na bauxita e a oscilação no nível da bacia dos filtros, que apresentavam ainda perda de vazão e necessidade de operação dos equipamentos em sistema manual. Porém o mais crítico eram as intervenções para manutenção constantes, alto consumo de sobressalentes e intervenções não programadas. Todos estes fatores combinados com o aumento no consumo de energia indicavam que era necessária uma mudança.

Das recomendações aos resultados

O trabalho da Metso Outotec concentrou-se na identificação de oportunidades de melhoria. Alguns aspectos deveriam ser mantidos, entre eles a vazão já citada de 145 m3/h de polpa de minério e altura manométrica de 65 mca. O nível de bacia deveria ser mantido a 80% e o tamanho do equipamento (modelo 6/4) também deveriam ser mantidos.