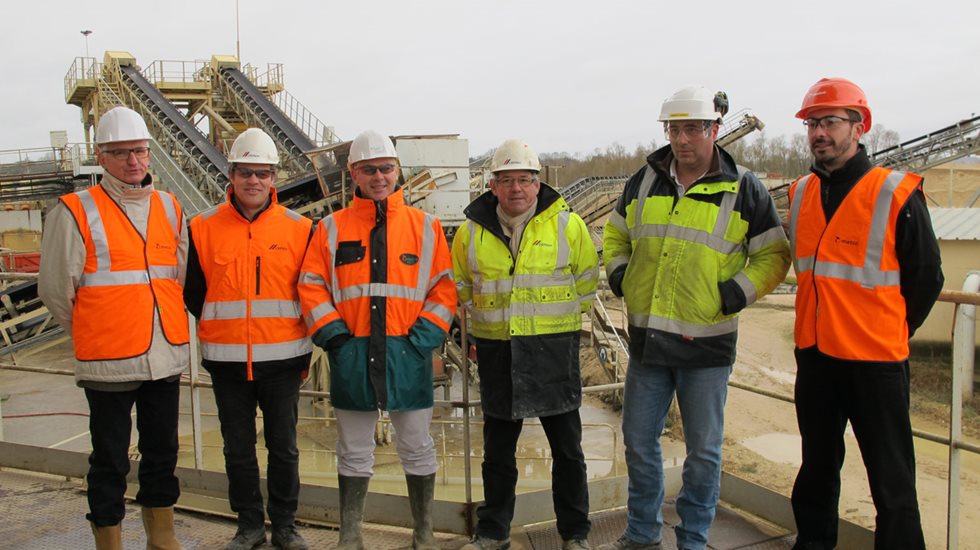

Texte et photos : Jean-Pierre Le Port (magazine Mines & Carrières)

Metso bénéficie d’une compétence reconnue dans la conception d’installations neuves et la vente de machines de traitement. On connait un peu moins les compétences du constructeur dans l’intégration de solutions au sein d’une unité de production. C’est un domaine dans lequel Metso prend pied comme le montre cette mise en service d’un broyeur HP3, dans l’Eure, à la carrière Cemex Granulats de Bouafles.

Installé en rive droite de la Seine, l’exploitant extrait des alluvions de la Seine qui sont traités, avec un calcaire de roche massive importé, dans une installation dont l’origine remonte aux années 1960.

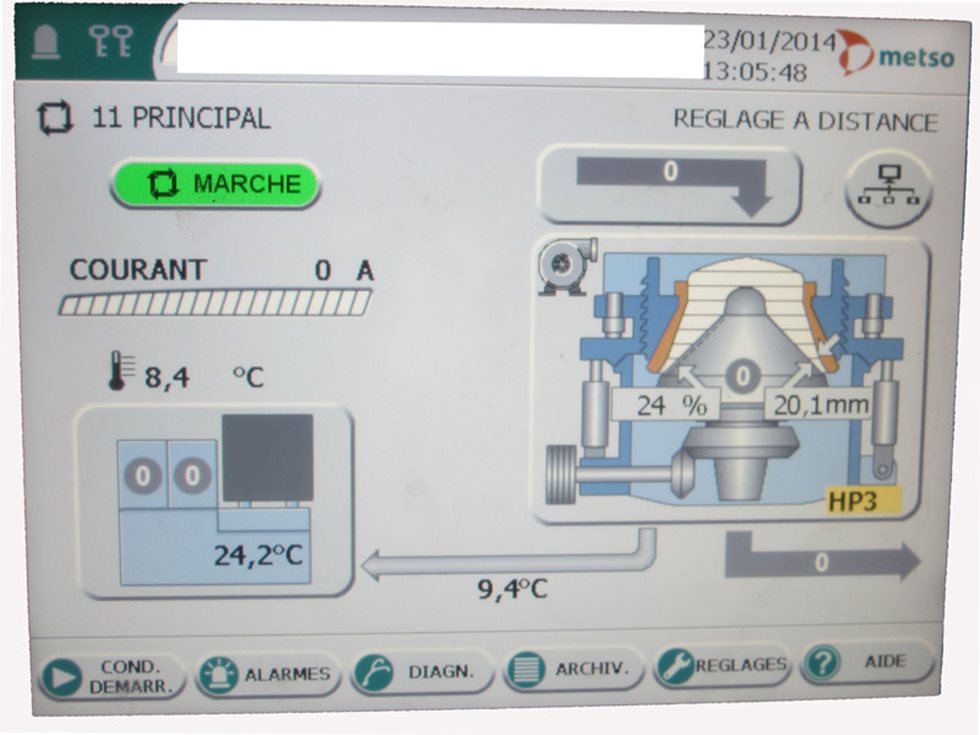

Avant la mise en service du broyeur HP3, en décembre 2012, l’installation de traitement fonctionnait selon une production de 500 000 t/an1 avec trois broyeurs, pour traiter des matériaux abrasifs et humides provenant de trois gisements (Les Vallots, le Triangle et Gudmont, cf. encadré) : un Omnicône 1144 qui avait plus de 23 000 heures de service), un CFBK 1150 (aussi vieux mais reconditionné en 2011) et un Simmons 4 1/4. « Quand le Symons est arrivé en fin de vie, nous avons réduit la production qui a dû être reprise par les deux autres broyeurs. Mais ces derniers étaient eux aussi vieillissants. C’est alors que nous nous sommes mis à la recherche d’un appareil pouvant les remplacer tous les deux », explique Sylvain Dubesset, responsable production Normandie chez Cemex Granulats.

Une production destinée essentiellement aux bétons

Avant de présenter la réalisation de Metso, il est intéressant de jeter un rapide coup d’œil sur le traitement des matériaux alluvionnaires et calcaires. Ceux venant du site du Triangle entrent dans un circuit de prélavage puis repartent dans l’installation en direction du préstock où sont aussi amenés des matériaux venant du site des Vallots par l’intermédiaire d’une trémie. Deux extracteurs récupèrent ces matériaux pour les envoyer dans une trémie qui reçoit aussi le calcaire de la carrière Cemex de Gudmont. Un premier crible situé juste après cette trémie enlève les supérieurs à 80 mm qui sont réduits dans un concasseur à mâchoires DB80. Deux cribles récupèrent ces matériaux pour effectuer des coupures à 35, 25, 15 et 4 mm. Les >35 mm sont acheminés vers un essoreur Sinex puis stockés en silos en attente de passer dans le broyeur, le HP3 et, s’il ne tourne pas, dans le CFBK 1150. Les matériaux traités par cet appareil reprennent ce cycle en circuit fermé. Les deux cribles précédents extraient à leur tour les sables qui sont envoyés dans l’unité de traitement Sotres, tandis que la fraction 4/20 mm est traitée par un quatrième crible qui produit le 3/8, le 4/10 et le 10/20 mm. L’installation met en stock au sol les principales coupures2 utilisées dans le secteur des bétons, à savoir 0/4, 4/10 et 10/20 mm.

Un engagement pour produire 160 t/h de 0/20 mm