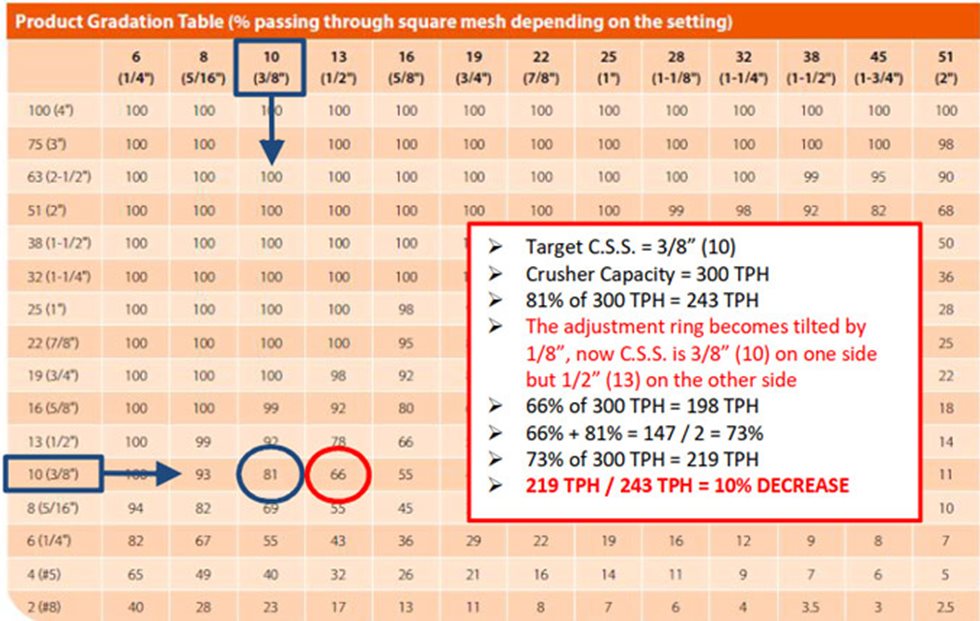

Un concasseur à cône de la série HP est utilisé et a une capacité de débit totale de 300 STPH. En regardant le tableau de gradation du produit ci-dessous, disons que le réglage du côté fermé "cible" pour ce concasseur est de 3/8" (10 mm) [case bleue en haut]. Vous pouvez voir qu'avec un réglage de côté fermé de 3/8" (10mm), 81% du produit du broyeur sera 3/8" (10mm) x 0" [cercle bleu] ou 243 STPH (81% de 300 STPH).

Cela devrait être considéré comme un concassage extrêmement efficace par toute personne connaissant les applications de concassage de roches. Mais, si la bague de réglage est inclinée de 3 mm, le réglage du côté fermé sera maintenant de 10 mm d'un côté du concasseur, mais de 13 mm de l'autre côté.

Encore une fois, en regardant le tableau ci-dessous, vous verrez que 66% du produit déchargé du concasseur réglé à un côté fermé de 1/2" (13mm) sera 3/8" x 0" [cercle rouge] ou 198 STPH (66% de 300 STPH).

Ceci étant dit, il ne serait pas juste de suggérer que la production totale de 3/8" (10mm) moins va chuter de 81% à 66% car vous faites toujours un bon taux de 3/8" (10mm) sur le côté du concasseur qui mesure toujours 3/8" (10mm). Pour calculer la perte réelle de productivité, additionnez 66 et 81, ce qui donne 147, puis divisez ce chiffre par deux, ce qui donne 73 %. Ainsi, en moyenne, 73% du produit sortant du concasseur sera de 3/8" (10mm) x 0" ou 219 STPH. Le taux de production actuel de 73 % par rapport au taux prévu de 81 % représente une diminution de 10 % de la productivité de 3/8" (10 mm) en moins, sur la base d'une inclinaison de 1/8" (3 mm) de la bague de réglage.